La automatización ahorra costes ya que, por lo general, se necesita menos personal para procesos automatizados que para los procesos manuales. Pero, sobre todo, la automatización aumenta la seguridad del proceso, reduce las cuotas de fallo y mejora considerablemente la higiene, ya que contribuye a reducir significativamente las posibilidades de contaminación.

Además, los componentes de automatización también pueden influir positivamente en la ergonomía y seguridad de trabajo, por ejemplo empleando módulos de manipulación que puedan recoger automáticamente productos pesados y depositarlos de forma precisa. Otra ventaja, especialmente con vistas a la calidad y seguridad del producto, la ofrece el empleo de sistemas para transportar productos de poca estabilidad –ya sea porque rueden o porque no se puedan poner de pie– de forma segura y cuidadosa a lo largo de todo el proceso de envasado.

Especialmente la carga, orientación y transporte de productos médicos y farmacéuticos sensibles ofrece un gran potencial de mejora. Así, por ejemplo, se pueden utilizar sistemas de pinzas flexibles que estén en condiciones de agarrar cada producto sin dañarlo, lo cual supone un importante factor para garantizar la calidad, así como la seguridad tanto del producto como del proceso. Además, los sistemas garantizan una orientación óptima de los productos para el siguiente paso de proceso y los depositan de forma segura y, sobre todo, exacta en el molde del envase previsto.

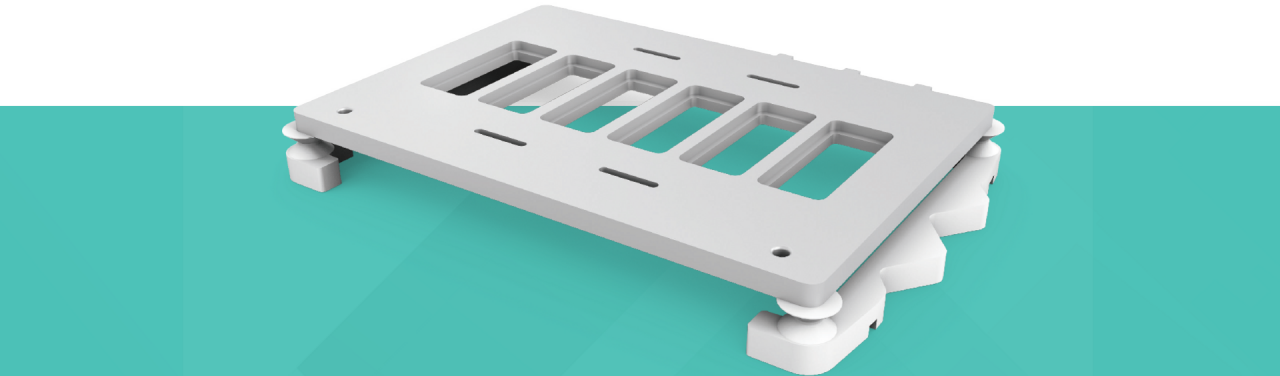

Los diferentes sistemas de cintas y los conceptos de transporte Carrier procuran un transporte cuidadoso de los productos. Carrier designa a un tipo de portapiezas que, por ejemplo, transporta los productos que se van a envasar durante los pasos de ensamblado y los conduce al proceso de envasado una vez finalizado el ensamblaje. Este concepto también resulta útil para el transporte de productos sensibles que no se pueden envasar, transportar o almacenar a granel, así como para productos de cristal que se han de transportar y envasar sin que se produzca un contacto indeseado de cristal con cristal.

La gama de productos para los que resultan adecuados los sistemas Carrier es muy amplia y abarca desde jeringas precargadas y otros recipientes con principios activos que forman parte de un envase combinado hasta componentes ensamblados, como inyectores, conjuntos de mangueras, catéteres y material de sutura pasando por ampollas de plástico para gotas de ojos. El sistema Carrier también puede transportar bandejas premoldeadas vacías y bandejas premoldeadas tras la carga del producto hasta el proceso de sellado así como transportar envases ya sellados al envase secundario que sigue.

Los sistemas se pueden emplear en termoformadoras y en termoselladoras. Si se combinan con termoselladoras, se pueden realizar desde lotes pequeños hasta lotes de tamaño 1. La carga de los moldes de envase se realiza con gran eficiencia en una posición definida de forma que en un ciclo se pueden cargar simultáneamente varios productos.

Gracias a su modularidad, los sistemas Carrier son muy flexibles en cuanto a diseño. Se adaptan perfectamente a los entornos de producción y se pueden guiar en diferentes sentidos, ya sea en línea recta o en círculo.

Con ello, el Carrier establece una conexión entre los diferentes pasos de proceso y permite transportar controladamente los productos o envases a lo largo de la cadena de proceso. Los conceptos Carrier se distinguen también por otras ventajas, como por ejemplo la velocidad de proceso gracias a la carga simultánea de productos o también envases en un portapiezas. Además las interfaces claramente definibles procuran una elevada seguridad de proceso, también en procesos antepuestos.

Si también se integra una función de acumulación, las paradas durante el proceso, por ejemplo debido al fallo de un proceso antepuesto o pospuesto, se pueden puentear fácilmente, desacoplando así los procesos y garantizando un flujo de producto continuo. Esto es muy importante, ya que en soluciones automatizadas estas paradas suelen conllevar una considerable pérdida de eficacia en toda la línea.

Un campo de aplicación habitual para sistemas Carrier es, por ejemplo, un entorno de producción en el que no haya ninguna relación directa entre el proceso antepuesto y la carga de los productos en los moldes de los envases. En este caso de aplicación, los productos se pueden llevar controladamente a la máquina durante o después del ensamblaje con ayuda del Carrier. También se pueden cargar los productos en cajas plegables. El Carrier se puede diseñar de forma flexible y adaptar a la superficie de la que se disponga. La solución es posible tanto en combinación con una termoselladora como con una termoformadora.

Con la ayuda del sistema de transporte, también se pueden transportar varios componentes simultáneamente sin que los productos sensibles, como las jeringas de vidrio, resulten dañados por el contacto mutuo en el transportador de la fábrica durante el transporte a la estación de descarga. El ensamblaje de los productos tiene lugar en una etapa anterior, a saber, en el portapiezas, en el que se transportan a la máquina de envasado posterior. Están ya dispuestos, es decir separados y orientados, de tal forma que, por ejemplo, una pinza los pueda agarrar directamente y depositar en el molde del envase correspondiente. Durante el transporte, el Carrier adopta también una función de acumulación para así compensar paradas mínimas y averías. Con el empleo inteligente de las funciones de acumulación se puede evitar una parada completa en diferentes procesos parciales.

El concepto Carrier también resulta útil en combinación con una termoselladora plenamente automática, como por ejemplo una T 700 MULTIVAC. Las bandejas preformadas, a veces con varios moldes, se transfieren manual o automáticamente, por ejemplo con un desapilador, al Carrier de bandejas y se transportan a la envasadora a través de sistemas de cintas. Las bandejas pueden estar hechas de diferentes materiales. Un ejemplo frecuente son los blísteres de APET que se sellan con láminas superiores de papel o Tyvek®. Los moldes están formados de modo que cada uno de los productos quede fijo en la bandeja para que no puedan resbalarse ni sufrir daños mecánicos.

En la cinta de alimentación de producto de la termoselladora se cargan automáticamente los productos en estas bandejas preformadas. Para ello, los diferentes componentes a envasar se acercan a la máquina por medio de sistemas diseñados individualmente para el producto en cuestión. Por ejemplo, las jeringas previamente cargadas las transportan portapiezas. Los componentes pequeños como capuchones, cápsulas o agujas suelen acceder como material a granel a una olla vibratoria, donde se separan y se alinean. Los productos procedentes de un paso de proceso antepuesto como, por ejemplo, una solución de marcado pueden cargarse mediante un camino de rodillos o un sistema de cinta.

Generalmente, los portapiezas se cargan a través de soluciones Pick and Place. Para ello, los módulos de manipulación de MULTIVAC se equipan con uno o varios robots en función del producto y del número de ciclos. Estos recogen el producto en cuestión con las pinzas adecuadas y lo colocan de forma fiable en la cavidad correspondiente de la bandeja.

Las bandejas cargadas que no se tienen de pie debido a una forma compleja se transportan seguidamente a la estación de sellado en el Carrier y, a continuación, a la retirada de envases. Allí, un módulo de manipulación retira los envases sellados del Carrier. Según sean los requisitos, los envases se retirarán uno a uno o varios a la vez.

La flexibilidad es la principal ventaja que ofrece este sistema rotatorio configurable individualmente, que con varios Carriers transporta primero las bandejas vacías para que sean cargadas y, seguidamente, las bandejas llenas hasta el final de la línea de envasado. La flexibilidad resulta útil tanto para la fabricación individual en lotes muy pequeños (incluso a partir del tamaño de lote 1) como para la producción de un gran número de unidades. En el caso de pequeñas cantidades de unidades de producción, la carga puede llevarse a cabo manualmente y en el caso de elevadas cantidades, de forma automática. El sistema rotativo de transporte puede equiparse con tan solo un Carrier de bandejas para la fabricación de series muy pequeñas o con varios Carriers de bandejas, en caso de índices de ciclo más elevados.

Dependiendo del importe que se esté dispuesto a invertir y de los requisitos individuales de la empresa, el concepto se puede llevar a cabo paso a paso aumentando el grado de automatización. La modularidad permite aumentar sucesivamente el grado de automatización en diferentes etapas hasta obtener un concepto de envasado unitario en el que todos los componentes están perfectamente sintonizados entre sí y se pueden controlar por medio de un concepto de manejo unitario.

Además, los conceptos Carrier también se pueden emplear para envasar productos que llegan incontroladamente del paso de proceso previo a la envasadora. El sistema Carrier de bandejas permite transportar los productos de forma controlada a la envasadora a través de portapiezas. Un ejemplo de ello son ampollas de plástico para gotas de ojos que generalmente llegan incontroladamente procedentes del paso previo a la envasadora.

También en este escenario resulta conveniente el empleo de una función de acumulación integrada para puentear paradas mínimas o prolongadas. El sistema Carrier puede alojar los portapiezas en una o varias torres de acumulación en caso de que se produzca cualquier fallo. Si, por ejemplo, la línea está provista de dos torres de acumulación, la primera de ellas se utilizará, lógicamente, después de haber cargado las ampollas de plástico en los portadores. Aquí se pueden acumular los portadores llenos en caso de que falle la máquina siguiente, por ejemplo, una etiquetadora, una termoformadora o un erector de cartones. En cuanto un portador cargado llega a la primera torre de acumulación, se envía un portador vacío desde la segunda torre de acumulación para así garantizar un sistema cerrado en el que los portapiezas se mantengan en circulación.

Otra aplicación de los sistemas Carrier es el ensamblaje de productos listos en un proceso cerrado. Puede tratarse, por ejemplo, de jeringas previamente cargadas, que se ensamblan en un proceso previo y se colocan en un portapiezas separadas y orientadas. Este Carrier se conduce de forma controlada al proceso de envasado a través de cintas y puede servir de embalaje de transporte. En la envasadora, una pinza agarra los productos de los portadores y los deposita en los moldes de envase uno a uno o también preagrupados.

Con sus diversas soluciones de automatización y, sobre todo, con sus conceptos Carrier diseñables individualmente, MULTIVAC ofrece soluciones acordes a las necesidades y, con ello, rentables para casi cualquier requisito en la industria de productos médicos, cosméticos y farmacéuticos. La marcada competencia de este líder del mercado en automatización, sistemas y aplicaciones permite un enfoque unitario y su amplia cartera de productos permite realizar proyectos de gran complejidad con componentes perfectamente sintonizados entre sí. El control continuo de la línea, que incluye todos los módulos de la línea, asegura un proceso fiable, la máxima eficiencia, transparencia con el menor esfuerzo posible y un flujo de producto óptimo. Cada producto y cada envase se vigilan permanentemente para así detectar fallos al instante.

10.03.2020