La automatización del procesamiento de carne ofrece numerosas ventajas

La industria alimentaria está en expansión. Cada vez hay que producir y envasar más alimentos frescos y procesados, aperitivos, platos precocinados y productos preparados. Al mismo tiempo, se ha hecho más difícil encontrar trabajadores adecuados o cualificados. Dentro del sector cárnico, la falta de personal es particularmente aguda. Por otro lado, el nivel de higiene y calidad exigido crece cada vez más. Las soluciones de automatización son una salida a este dilema. Hasta ahora, sin embargo, la utilización de robots en la industria cárnica ha sido muy limitada.

En comparación con otros sectores, el grado de automatización de la industria alimentaria sigue siendo reducido. El porcentaje de robots vendidos a la industria alimentaria anualmente es de solo un tres por ciento. El sector de mayor crecimiento es el de la automoción, con unos

100 000 robots industriales vendidos al año, seguido de los sectores eléctrico y electrónico y de las industrias metalúrgica, química y del plástico.

La causa principal de este modesto aumento del grado de automatización en el sector alimentario son los productos que se procesan, que son naturales, sensibles y perecederos. Cada una de las fases del proceso de envasado tiene que adaptarse al producto, su forma y sus propiedades específicas. Por tanto, es muy difícil de normalizar, si es que es posible.

La automatización ofrece muchas ventajas

En el pasado, al aumentar las ventas se solía ampliar o modernizar el parque de maquinaria, se ampliaban las plantas de producción o se construían otras nuevas, o bien se empleaba a más gente para las distintas tareas, incluido el control. Hoy en día, es mucho más difícil encontrar personal adecuado. Sobre todo si se trata de trabajos poco atractivos o repetitivos. Por tanto, las empresas, grandes y pequeñas, se ven enfrentadas actualmente a la cuestión de cómo hacer frente a las exigencias del trabajo diario de forma eficiente y rentable.

Pero la falta de personal no es el único factor que lleva a las empresas a querer alcanzar un grado de automatización mayor. Los costes de personal, en aumento debido a la situación del mercado laboral, y la introducción de salarios mínimos tienen un peso importante en los balances de las empresas. Solo en los años 2000 a 2015 aumentaron un 160 por ciento. En dicho periodo, los precios de venta de los comercios minoristas de alimentación solo reflejaron esta tendencia en pequeña medida. También dificultan la situación las exigencias relativas a la higiene, cada vez más estrictas, fijadas, por ejemplo, por la EFSA (European Food Safety Authority), la FDA americana (Food and Drug Administration) y la norma IFS Food Standard, un estándar reconocido por la Global Food Safety Initiative para auditar a fabricantes de productos alimentarios. Y, por último, hay que tener en cuenta las exigencias relativas al producto, también cada vez mayores, por ejemplo, en cuanto a durabilidad mínima o marcado.

Aplicaciones posibles de la automatización

La automatización es una opción para superar todos estos retos. En el sensible mercado de productos cárnicos y embutidos, precisamente, las posibilidades de emplear soluciones de automatización dentro del proceso de envasado van desde la alimentación y carga del producto hasta el área de fin de línea, con el envasado secundario y el paletizado, pasando por el marcado y la inspección. Sin embargo, solo tiene sentido introducir un grado de automatización que se adapte a las necesidades de la empresa y resulte rentable. Y, sobre todo, si permite que el proceso se pueda llevar a cabo sin personal. Sin embargo, el punto que mayor número de personal exige no siempre es el mejor para integrar componentes de automatización.

Un control fiable con soluciones de inspección incluso en el sector de alto rendimiento

Una parte del proceso que siempre es útil automatizar es la correspondiente a control e inspección. Hasta ahora el ser humano era la referencia, la instancia que controlaba producto, envase y marcado, pero hoy en día es prácticamente imposible realizar de este modo un control fiable en el sector de alto rendimiento. Para cumplir las especificaciones legales y garantizar la seguridad del consumidor, tampoco suele ser suficiente un control basado en la toma de muestras. Y es que, precisamente en la industria alimentaria, las exigencias que hay que satisfacer son muy complejas. Por ejemplo, hay que controlar la presencia de cuerpos extraños visibles en el producto y el envase de forma fiable, aunque el ritmo de producción sea muy alto. En cuanto a la calidad, hay que garantizar que la carne envasada o por envasar no tenga características indeseadas, que se coloque la cantidad correcta en el envase, o que las lonchas de jamón estén correctamente ordenadas en el envase termoformado.

En el área de marcado también hay muchas posibilidades de error: ¿Está la etiqueta colocada en el punto justo? ¿Se ha colocado la etiqueta? ¿Puede leerse el código de barras? ¿Contiene toda la información necesaria? ¿Es correcta la fecha de caducidad? ¿Coincide toda la información con los datos de referencia almacenados en el sistema? Por tanto, para garantizar que únicamente lleguen envases correctos al punto de venta, al final del proceso se ha de controlar realmente cada uno de los envases. Solo los sistemas automáticos de inspección pueden llevar a cabo esta comprobación de forma rápida, precisa y fiable en todo momento. Como especialista en marcado que cubre toda la gama de soluciones de control de marcado, MULTIVAC ofrece para ello una amplia cartera de productos que incluye desde el control de presencia y posición (etiqueta, imagen de impresión, producto) al reconocimiento de patrones, pasando por el reconocimiento y la comprobación de texto (OCR, OCV), el control de legibilidad y el análisis de contenidos de códigos unidimensionales y bidimensionales. Estas soluciones pueden integrarse directamente en líneas de envasado o trabajar de forma autónoma. Entre los sistemas de inspección más utilizados se encuentran sensores sencillos, lectores de códigos de barras, sensores de visión y sistemas inteligentes de inspección con cámaras.

Para los procesos primarios y secundarios hay numerosas opciones

La automatización vale la pena no solo en el proceso de inspección, sino también en los procesos que tienen lugar antes y después de la envasadora. Suele tratarse de tareas repetitivas o pesadas que son poco ergonómicas. Ejemplos de ello son los procesos de colocación de carne y embutidos en los envases, colocación de envases primarios en los secundarios o apilado de cajas de cartón sobre un palé. Pero, aunque estas áreas se presten claramente a ser automatizadas, al procesar productos naturales se requiere cierta flexibilidad.

Una empresa obligada a envasar de forma altamente flexible es la Radeberger Fleisch- und Wurstwaren GmbH. Desde hace unos 25 años, utiliza envasadoras de gran rendimiento fáciles de manejar y componentes de automatización de MULTIVAC. Entretanto hay un total de ocho sistemas en servicio, entre otros un robot para fabricar salchichas capaz de colocar en los moldes de los envases los más de 30 tipos de salchichas de tripa natural de forma limpia, ordenada y en la cantidad adecuada con un alto rendimiento. Para que el módulo de manipulación H 240 pueda agarrar bien las distintas salchichas, estas se clasifican y alinean previamente en una cinta de alimentación de producto.

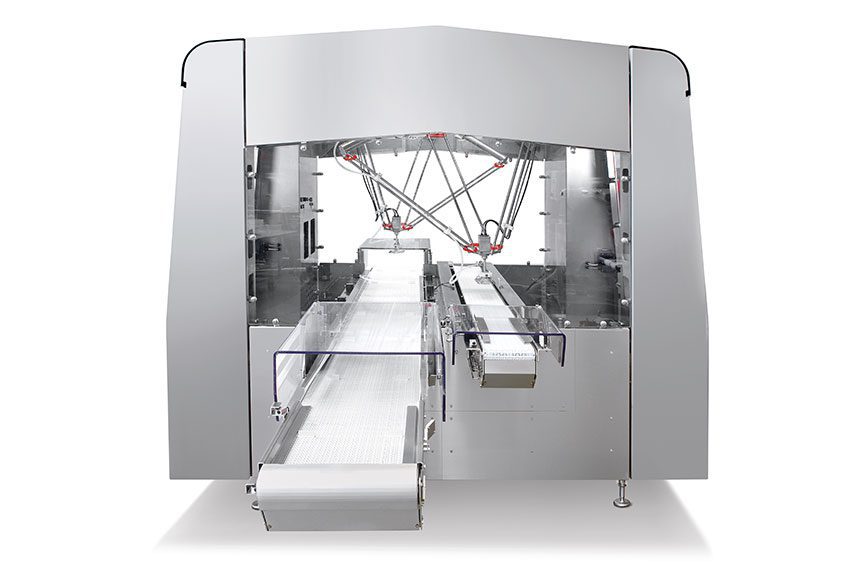

También puede automatizarse convenientemente el proceso de envasado de fiambre cortado. La utilización de distintos módulos de manipulación dentro de la línea de envasado puede contribuir significativamente a aumentar la higiene y la eficiencia del proceso, ya que las personas siguen siendo el mayor peligro para la higiene cuando se trata de envasar productos cárnicos sensibles. En la Anuga FoodTec de este año, MULTIVAC mostró una línea completa de alta eficiencia para envasar productos en lonchas que se desmarca de las soluciones convencionales por su huella ecológica considerablemente menor. Esta solución MULTIVAC abarca la termoformadora compacta y flexible R 245 que, con su cargadora horizontal y su sistema de carga higiénico y delicado con los productos, está perfectamente equipada para productos en lonchas. Como alternativa, puede utilizarse un eficiente robot de recogida y colocación, también diseñado para colocar productos en envases de forma segura e higiénica con un alto rendimiento.

Otro campo de aplicación de un robot industrial es recoger sucesivamente un solo envase o varios envases para depositarlos de forma uniforme o con una posición relativa determinada en una caja de cartón o en un recipiente reutilizable. A continuación, estos envases secundarios pueden colocarse fácilmente sobre palés con un módulo de manipulación. Según sea el tamaño del recinto de producción, las funciones que se necesiten y el rendimiento que se desee, los módulos se pueden equipar con robots de dos, tres o cuatro ejes, así como con los sistemas de pinzas adecuados. Se pueden utilizar de forma flexible para los diferentes productos, formatos de envase, pesos o duración de ciclos y, gracias al MULTIVAC Hygienic Design™ cumplen los requisitos de la industria alimentaria.

Pero siempre es necesario analizar cuidadosamente las condiciones dadas, establecer cuáles son las necesidades y definir las aplicaciones para, a continuación, desarrollar con el cliente una solución a medida. Solo empresas proveedoras que disponen de empleados expertos y de la cartera de productos necesaria pueden ofrecer este servicio.

Ahorrar costes: no solo de personal, sino también de material

omo hemos visto, los módulos de manipulación pueden hacerse cargo de numerosas tareas que antes realizaban las personas en diversas etapas del proceso de envasado. En lo que se refiere a seguridad del proceso, higiene, eficiencia y rentabilidad, el empleo de robots ofrece incuestionables ventajas. También permiten reducir el consumo de material del envase, ya que la automatización hace posible, por ejemplo, producir envases de menor tamaño, con el consiguiente ahorro de material.

carne y fiambres y la reducción de costes de personal afectan positivamente al balance. También permite avanzar hacia los objetivos marcados por la nueva ley sobre envases, que entrará en vigor en Alemania en 2019, y por la estrategia de la UE sobre plásticos, que exige a la industria envasadora reducir el empleo de estos materiales y utilizar materiales reciclables.

En cuanto al tema de la reducción de material del envase, hay muchas otras soluciones. Junto a los innovadores sistemas de corte como el BAS 20 de

MULTIVAC, que puede utilizarse con todas las termoformadoras y puede configurarse para que el proceso de corte de lámina no produzca desechos, el interés se centra en este caso en las modernas tecnologías de envasado como MultiFresh™ o las destinadas a fabricar envases retráctiles. Estas soluciones permiten ahorrar material del envase sin reducir su estabilidad o su función protectora.

MultiFresh™ es un sistema para fabricar envases skin al vacío de alta calidad capaces de proteger con fiabilidad alimentos blandos y rígidos sin deformarlos. La lámina superior altamente transparente envuelve sin tensión el producto como una segunda piel y este queda sujeto en su envase de tal forma que puede presentarse en el punto de venta de pie, tumbado o colgado. Estas láminas skin de alta calidad gozan de propiedades mecánicas excelentes, por lo que también pueden utilizarse para sustituir materiales más gruesos.

En el caso de los envases retráctiles, y especialmente del procedimiento MULTIVAC FormShrink™, el producto se envasa en una lámina retráctil especial. Las propiedades retráctiles de la lámina se activan con un breve contacto con agua caliente. Los dos procedimientos reducen significativamente el material consumido en el envasado y, por tanto, también los costes.

Sistema de control superior de todos los componentes de LA línea

El potencial que alberga un mayor grado de automatización en cuanto a eficiencia, seguridad del proceso, rentabilidad y facilidad de manejo solo puede aprovecharse al máximo si es posible integrar todos los módulos en el control de la máquina y gestionarlos a través de un solo terminal de mando. En las líneas de envasado MULTIVAC, el sistema de control superior MLC (MULTIVAC Line Control) conecta todos los componentes de la línea del cliente y los coordina, además de conectarlos al sistema ERP. Esto garantiza procesos precisos, reproducibles y transparentes y solo exige un mínimo de personal para operar el sistema.

Mientras que hasta ahora había que llevar a cabo el ajuste de todos los parámetros específicos en cada uno de los componentes de la línea de envasado, tales como módulos de manipulación o soluciones de inspección y etiquetado, y cambiarlos cada vez que se cambiaba de producto, con la administración superior de recetas, los ajustes de cada uno de los componentes de la línea están vinculados como subrecetas a la receta principal, que puede abrirse en la envasadora. Al recibir la orden de producción de un producto determinado, el HMI carga la receta y envía automáticamente un mensaje a todos los componentes de la línea para que accedan a la subreceta correspondiente. Por tanto, el proceso de envasado se vuelve más fácil, rápido y eficiente y puede ser controlado de forma segura por un operador que haya recibido una breve instrucción.

Finalmente, una solución de envasado con un alto grado de automatización debe ser capaz de reducir al mínimo la huella del sistema completo, es decir, el espacio que ocupa. Un sistema automático de envasado no debe de ocupar más espacio que una solución convencional. Esto solo puede conseguirse si la envasadora se convierte en parte del sistema de automatización y todos los componentes (por ejemplo, la cortadora) se integran de forma inteligente.

24.09.2018