Da der Gesetzgeber keine Vorgaben hinsichtlich zu verwendender Drucktechnologie und Drucksysteme für die Kennzeichnung von Produkt und Verpackung macht, haben Unternehmen der Medizingüterindustrie die Wahl. Zu den gängigen digitalen Druckverfahren zählen derzeit Thermotransfer-, Thermal Inkjet und Piezo Inkjet Drucker. Diese Digitaldrucksysteme bieten den Vorteil, dass sie sehr flexibel sind und zudem auch für kleinere Losgrößen geeignet sind.

Des Weiteren lassen sich mit Digitaldruckern grundsätzlich Druckbildumstellungen oder Textänderungen schnell und zugleich kostengünstig durchführen. Dies zahlt sich zum Beispiel für Hersteller aus, die ein Produkt in unterschiedlichen Ländern herstellen und verpacken. Denn hier muss sichergestellt sein, dass die Umstellung bei allen Niederlassungen exakt zum selben Zeitpunkt geschieht, was in der Regel mit einem hohen Aufwand sowohl in der Vorbereitung als auch in der Umsetzung verbunden ist. Die Drucker können dabei mit einer zentralen Datenbank direkt verbunden werden, so dass ein zeitgleicher Umstieg auf das neue Layout ohne Aufwand möglich ist. Das Hochladen des neuen Druckbildes dauert nur wenige Sekunden. Das spart Aufwand, Zeit und damit Kosten.

Der Thermotransferdruck ist ein weit verbreitetes Druckverfahren. Bei dieser Drucktechnik wird das Druckbild über ein dünnschichtiges Folienband mit temperaturempfindlicher Farbe mittels Thermodruckkopf auf die flexible Oberfolie übertragen. Aufgrund des eingeschränkten Druckbereichs werden die Drucker jedoch vorrangig für die Kennzeichnung mit variablen Daten und nur selten für das Aufbringen von großflächigen Layouts eingesetzt. Da bei Medizinprodukten die variablen Daten wie Mindesthaltbarkeitsdatum, Lot-Nummer und zweidimensionaler Datamatrix-Code gut lesbar sein müssen, kommen meist nur schwarze Thermotransferbänder zur Verwendung. Allerdings schlagen diese mit relativ hohen Materialkosten zu Buche. Außerdem wird nur ein Bruchteil der Thermotransferbänder für den Druck verwendet, der Rest ist ungenutzter Abfall. Für den Wechsel des Thermotransferbands muss zudem die Produktionsanlage gestoppt werden − die Produktionskapazität verringert sich also entsprechend. Hinsichtlich der Anschaffungskosten wiederum punktet der Thermotransferdrucker, jedoch sind die Kosten für die Thermodruckköpfe bei einem erforderlichen Austausch recht hoch.

Beim Thermal Inkjet Verfahren kommen in der Regel wasserbasierte Tinten für die Bedruckung von Papier oder Tyvek® oder lösemittelhaltige Tinten für das Bedrucken von Folie zum Einsatz. Die Tinte wird erhitzt und dehnt sich aus. Dadurch schießen die Tintentropfen aus der Düse. Zwar ist die Größe der Tropfen regulierbar, eine Abstufung der Aufbringungsmenge innerhalb eines Druckbildes ist allerdings nicht möglich. Eine höhere Auflösung von 600 dpi beispielsweise resultiert in einem höheren Tropfen- bzw. Tintenverbrauch, bei niedrigerer Auflösung bleibt der Verbrauch gering.

Ebenso wie Thermotransferdrucker bieten auch Thermal Inkjet Drucker nur einen eingeschränkten Druckbereich. So kann eine Kartusche ein Druckbild mit einer maximalen Höhe von 12,7 Millimetern (0,5 inch) abdecken. Für einen größeren Druckbereich sind also mehrere Druckkartuschen notwendig, wobei deren Anzahl meist aufgrund von steuerungstechnischen Limitationen auf maximal vier bis sechs Kartuschen begrenzt bleibt. Auch diese Drucktechnik wird daher normalerweise nicht für den vollflächigen Druck, sondern meist nur für den Druck variabler Daten verwendet.

Aufgrund der wasserbasierten Tinten erzeugt die Drucktechnologie zudem Druckbilder mit einer geringeren Farbdeckung. Betrachtet man die Kosten, so ist die Investition in die Hardware relativ gering, die einzelnen Kartuschen sind allerdings kostspielig. Ein Wechsel der Kartuschen ist dank Auto Swap Funktion jedoch recht effizient möglich − hierbei werden zwei Druckkopfhalter mit je einer Kartusche eingesetzt, wobei die Kartuschen im Fehlerfall automatisch unterbrechungsfrei gewechselt werden. Dies verringert allerdings die nutzbare Druckfläche.

Grundsätzlich kommt eine solche Lösung für alle Arten von Verpackungen und für alle gängigen Materialien wie beispielsweise Tyvek®, Papier, Folie oder auch Aluminiumverbundfolie in Frage. Für die Medizingüterindustrie ist das Verfahren in hohem Maße prädestiniert, denn die Bedruckung hält allen üblichen Sterilisationsarten wie beispielsweise dem Begasen mit Ethylen Oxid, der Sterilisation mit Gammastrahlen oder der Dampfsterilisation stand.

Vor allem für Unternehmen, die größere Produktionslose mit variablen Informationen und großflächigeren Druckbildern kennzeichnen müssen, eignet sich der Einsatz der Piezo Inkjet Technologie. Denn hinsichtlich des Drucklayouts unterliegt der Einsatz eines Piezo Inkjet Druckers wenigen Beschränkungen, während andere Digitaldrucksysteme hingegen einen sehr limitierten Druckbereich bieten.

Des Weiteren ist die Piezo Drucktechnologie den anderen Inkjet Verfahren insbesondere durch die Tatsache überlegen, dass sich die Intensität des Tintenauftrags in einem Drucklayout sehr präzise steuern lässt, wodurch innerhalb eines Drucklayouts unterschiedliche Farbdeckungen erzielt werden können. Darüber hinaus kann auch der Verbrauch der Tintenflüssigkeit auf das absolut notwendige Minimum begrenzt werden. Es lassen sich dabei Drucke mit einer Auflösung von bis zu 600 dpi problemlos erzielen.

In der Regel werden in einem Verpackungsprozess Folien verwendet, die bereits durch den Folienlieferanten mit den Standardinformationen bedruckt wurden – oder Blankomaterial, das im Vergleich zu einer vorbedruckten Folie deutlich günstiger und in der Verwendung variabler ist. Nicht zuletzt reduzieren sich beim Einsatz von Blankomaterial die Prüfungs-, Lager- und Logistikaufwendungen.

Die Piezo Inkjet Technologie bietet im Gegensatz zu Thermotransfer- oder Thermal Inkjet Druckern den Vorteil, dass das − auch großflächige – Layout ebenso wie die variablen Daten von einem einzigen Drucksystem auf eine Blankofolie gedruckt werden können.

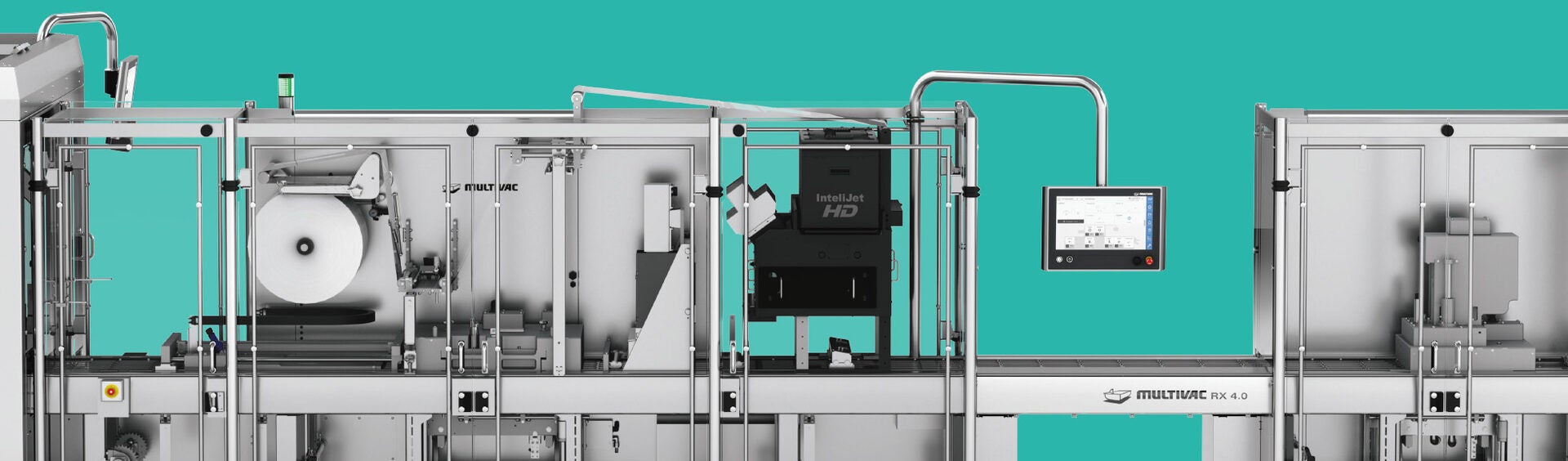

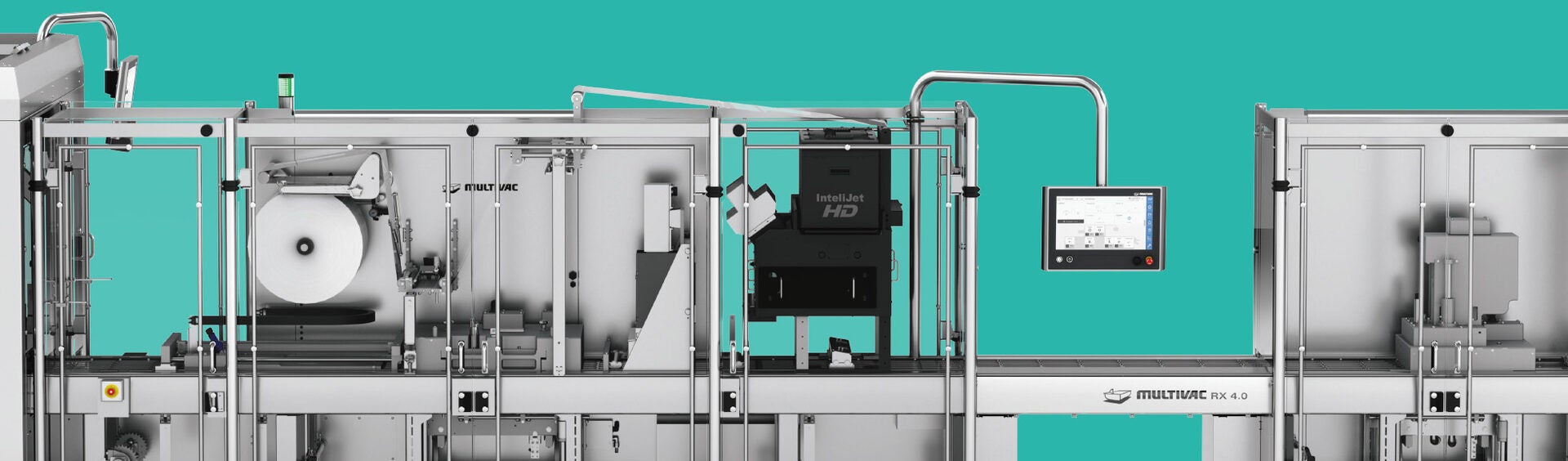

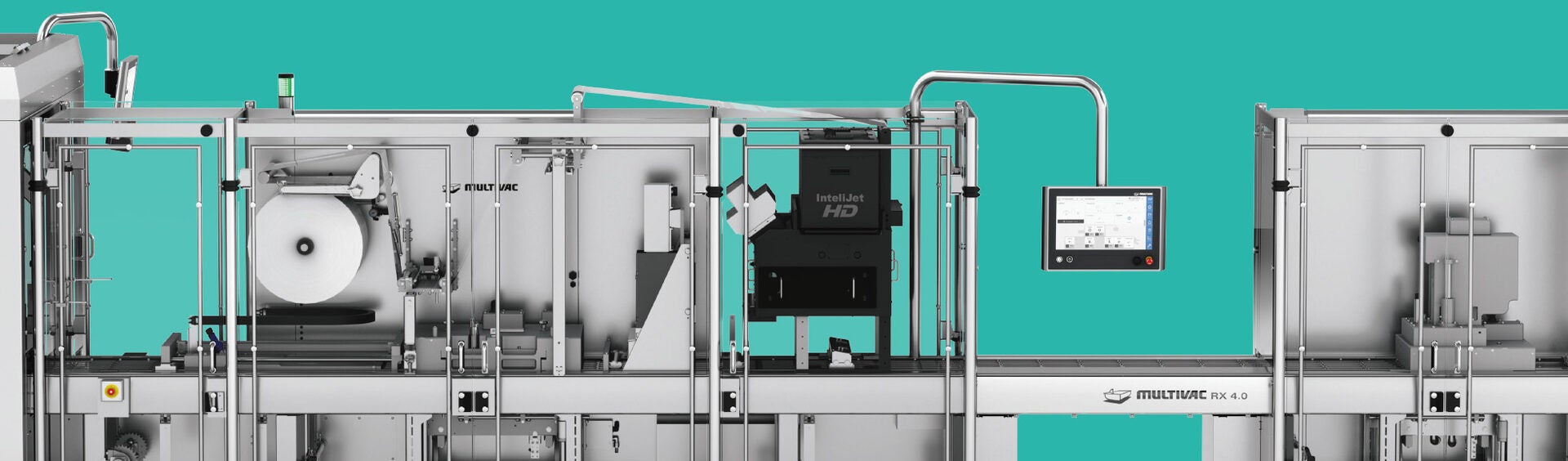

Bei den Hochleistungsdruckern der InteliJet HD-Serie des US-amerikanischen Herstellers BELL-MARK Sales Co. handelt es sich um Drop on Demand Digitaldrucker. Bereits seit vielen Jahren kooperiert MULTIVAC mit BELL-MARK in den USA, seit Ende 2019 vertreibt MULTIVAC die Drucklösungen exklusiv auf dem europäischen Markt. Sie sind in unterschiedlichen Varianten lieferbar – als Ein-, Zwei- oder Vierfarb-Systeme. Die Drucker zeichnen sich insbesondere durch eine exzellente Druckqualität selbst bei einem sehr großen Druckbereich aus. Problemlos können sie sowohl in neue Verpackungslinien integriert als auch in bestehenden Linien nachgerüstet werden.

Die fortschrittliche Technologie ermöglicht dank einer Druckauflösung von bis zu 600 x 600 dpi und einer Druckgeschwindigkeit von bis zu 150 Metern pro Minute den groß- bzw. vollflächigen, präzisen und zugleich kosteneffizienten Druck von teilweise vielfarbigen Druckbildern, Schriften, Logos, variablen Daten und verschiedenen Codes auf unterschiedlichsten Blanko- oder auch vorbedruckten Materialien. Die hochwertigen UV-Tinten trocknen durch moderne UV-LED Lampen sehr schnell – sogar bei dem sehr grobfaserigen Tyvek® Material bleibt die Tintenspreizung sehr gering, so dass auch kleine Symbole und Beschriftungen optimal dargestellt werden können. Zudem lassen sich die Module mit bis zu zwölf Druckköpfen bestücken, so dass ein kompletter Blankofilm mit einer Breite von bis zu 649 Millimetern bedruckbar ist.

Vor allem für Unternehmen mit häufigem Druckbildwechsel und -änderungen sind diese Drucker von Vorteil. Sie eignen sich für kleine wie auch für große Losgrößen, wobei insbesondere kleine Losgrößen mit hoher Produktionsauslastung und häufigen Wechseln prädestiniert sind für das Piezo-System. Ebenso lohnt sich die Investition für Unternehmen, die zum Beispiel nur ein einziges Produkt über einen sehr langen Zeitraum in großen Mengen produzieren (Massenprodukt) und hierfür die Vorteile der Blankofolienbeschaffung nutzen können.

Die besondere Stärke der InteliJet HD-Serie liegt vor allem in ihrer Druckqualität sowie Flexibilität hinsichtlich der Farben, Layouts, Formate und Materialien. Auch Sonderfarben sind möglich. Dabei sind die Druckkosten pro Druck sehr gering, da die UV-basierte Tinte kostengünstiger im Vergleich zu Thermotransfer-, und Thermal Inkjet Druckern ist. Dafür sind die letztgenannten Drucksysteme in der Anschaffung günstiger. Der Austausch der Farbbehälter erfolgt „on the fly“, also ohne dass die Verpackungsmaschine angehalten werden muss. Ein weiterer Pluspunkt für die Piezo Inkjet Technologie: Die Tinte härtet sogleich nach dem Auftragen durch die UV Lampe irreversibel aus und ist infolgedessen sehr lange haltbar und lesbar – ein Aspekt, der insbesondere durch die neue UDI-Regelung von immenser Bedeutung ist, da Kennzeichnung und Code über die gesamte Haltbarkeit des Medizinproduktes mit einem bestimmten Grade (C oder besser) lesbar sein müssen.

Der Hauptunterschied zwischen den beiden derzeit verfügbaren Modellen InteliJet HD ServoWAS und InteliJet HD Traverse liegt in der Anordnung der Druckköpfe. So sind beim Modell ServoWAS die Druckköpfe stationär quer zur Laufbahn angeordnet. Die Oberfolienbahn wird durch den Drucker geführt. Bei der Variante Traverse werden die Druckköpfe mittels der integrierten Verfahreinheit quer über die Oberfolienbahn bewegt.

Auch hinsichtlich der Folienbreite unterscheiden sich die beiden Drucksysteme: Während beim ServoWAS Folienbreiten von maximal 649 Millimetern möglich sind, beträgt die Folienbreite beim InteliJet HD Traverse maximal 600 Millimeter. Mit beiden Drucksystemen lassen sich ein-, zwei- oder vierfarbige Druckbilder realisieren.

Gedruckt wird stets, nachdem der Folienvorzug stattgefunden hat, wodurch eine sehr gute Druckqualität und Druckgenauigkeit erreicht wird. Somit haben Einstellungsänderungen an der Maschine wie zum Beispiel eine Änderung der Vorschubgeschwindigkeit keinen Einfluss auf den Druck.

Im ServoWAS Drucker wird die Folie während des Prozesses mittels einer eigenen Folienabzugsvorrichtung transportiert. Diese ist servomotorisch angetrieben, wodurch der Folientransport optimal auf das jeweils zu bedruckende Oberfolienmaterial eingestellt werden kann. Beim Traverse Drucker ist die Geschwindigkeit, mit der die Druckköpfe über die Folienbahn verfahren werden, ebenfalls über einen Servomotor einstellbar. Auch dies trägt zu einer optimierten Druckqualität bei.

Insgesamt gesehen ist die Traverse-Version kostengünstiger, allerdings können nur maximal zwei Druckköpfe verbaut werden. Dies limitiert die Layoutgröße in Abhängigkeit vom Druckbild auf maximal 220 bzw. 300 Millimeter. Größere Layoutbereiche deckt der InteliJet HD ServoWAS ab.

Die windowsbasierte Steuerung beider Modelle kann mit unterschiedlichen Schnittstellen ausgestattet und daher an nahezu alle Datenbankensysteme angebunden werden.

10.03.2020