Generell unterscheiden die Anwender zwischen zwei unterschiedlichen Anforderungen: einerseits die Qualitätskontrolle und andererseits die Sicherheitskontrolle für den Prozess. So umfasst die Qualitätskontrolle unter anderem folgende Funktionen: die Produktanwesenheits-, Produktpositions-, Produktvollständigkeits- und Etikettenanwesenheitsprüfung ebenso wie die Prüfung aufgedruckter variabler Daten, die Druckanwesenheitsprüfung und die Lesbarkeitsprüfung von Codes. Die Sicherheitskontrollen dagegen gewährleisten, dass die richtigen Produkte der richtigen Farbe in der Packung eingelegt sind, um beispielsweise eine Kreuzkontamination zu vermeiden. Zu den weiteren Aufgaben zählen die Codelesung oder auch die Prüfung, ob die richtigen Materialien vor Ort an der Maschine sind. Dies ist besonders wichtig bei vorbedruckten Verpackungsmaterialien, denn Folien und Faltschachteln zum Beispiel werden in der Regel mit einem 1D-oder 2D-Code gekennzeichnet, der dem jeweiligen Produkt eindeutig zugeordnet sein muss.

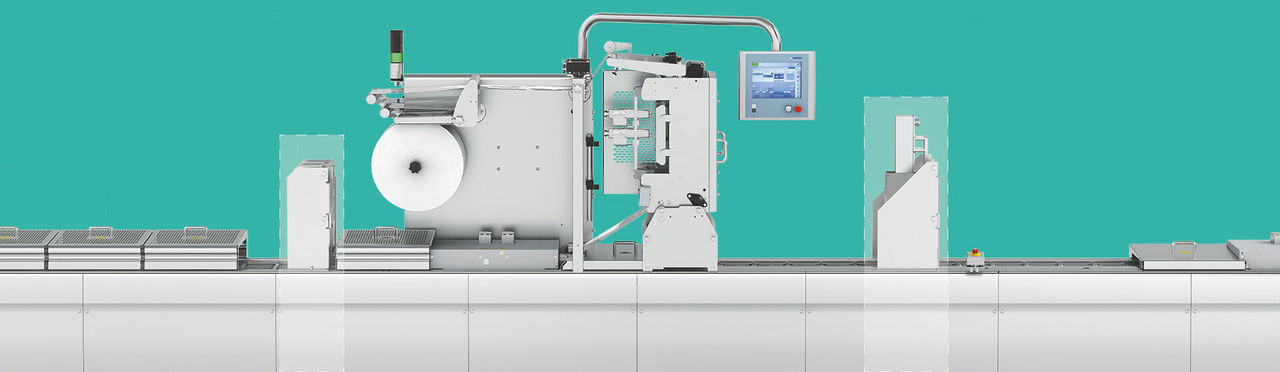

Im Allgemeinen lassen sich die einzelnen Prüfarten für die Produkt- und Packungskontrolle durch optische Inspektionssysteme durchführen. Zur Feststellung der Etikettenanwesenheit kommen Lumineszenz-, Farb- oder Kontrastsensoren sowie Barcodescanner und Codeleser zum Einsatz. Je nach Ausführung des verwendeten Modells kann der Inhalt des Codes zudem analysiert und mit entsprechenden Referenzdaten verglichen werden. Komplexere bzw. multifunktionale Inspektionsaufgaben erledigen zuverlässig Vision-Sensoren oder intelligente bzw. auch PC-basierte Kamerasysteme wie das MULTIVAC MVS. Ihr Anwendungsspektrum reicht von der einfachen Anwesenheitskontrolle über die Barcodekontrolle bis hin zur Text- und Mustererkennung oder gar umfassenden Bildanalyse. So überprüft zum Beispiel die leistungsfähige, vielseitige Inspektionslösung I 420 von MULTIVAC auf einer Tiefziehverpackungsmaschine die Kennzeichnung mittels OCR-Texterkennung (Optical Character Recognition) oder OCV-Textverifizierung (Optical Character Verification) auf Lesbarkeit (Grading) und Inhalt der Codes. Auch die Etikettenposition und -ausrichtung sowie die Form des Etiketts und definierte Mustermerkmale werden erkannt.

Anwendungsgebiete für die Produktüberprüfung sind unter anderem die Vollständigkeitsprüfung und auch die Positionsprüfung. Bei einer Packungsprüfung wiederum lässt sich feststellen, ob die Etiketten den definierten Anforderungen entsprechen. Die Bandbreite reicht hier von der Anwesenheits- und Positionskontrolle bis zur Prüfung des Druckbilds. Diese wiederum splittet sich in die Muster- und Texterkennung sowie Textüberprüfung und kann zudem eine Inhalts- oder Lesbarkeitskontrolle der Codes beinhalten.

„Generell gilt die Faustregel, dass eine Kontrolle so früh wie möglich im Prozess durchgeführt werden sollte“, erklärt Thomas Große, Projektmanager bei MULTIVAC Marking & Inspection. Je nach Art der Kontrolle erfolgt die Platzierung von Inspektionssystemen daher an unterschiedlichen Stellen in der Verpackungslinie oder auch direkt in der Verpackungsmaschine. Wird eine hohe Flexibilität wie beispielsweise ein Verschieben zwischen zwei oder mehreren Linien gewünscht, sollte eher ein eigenständiges Gerät verwendet werden, das sich modular in Bandsysteme integrieren lässt. Zusätzlichen Mehrwert für Kunden bietet MULTIVAC mit der vollständigen Linienintegration von Bandsystemen in die Liniensteuerung.

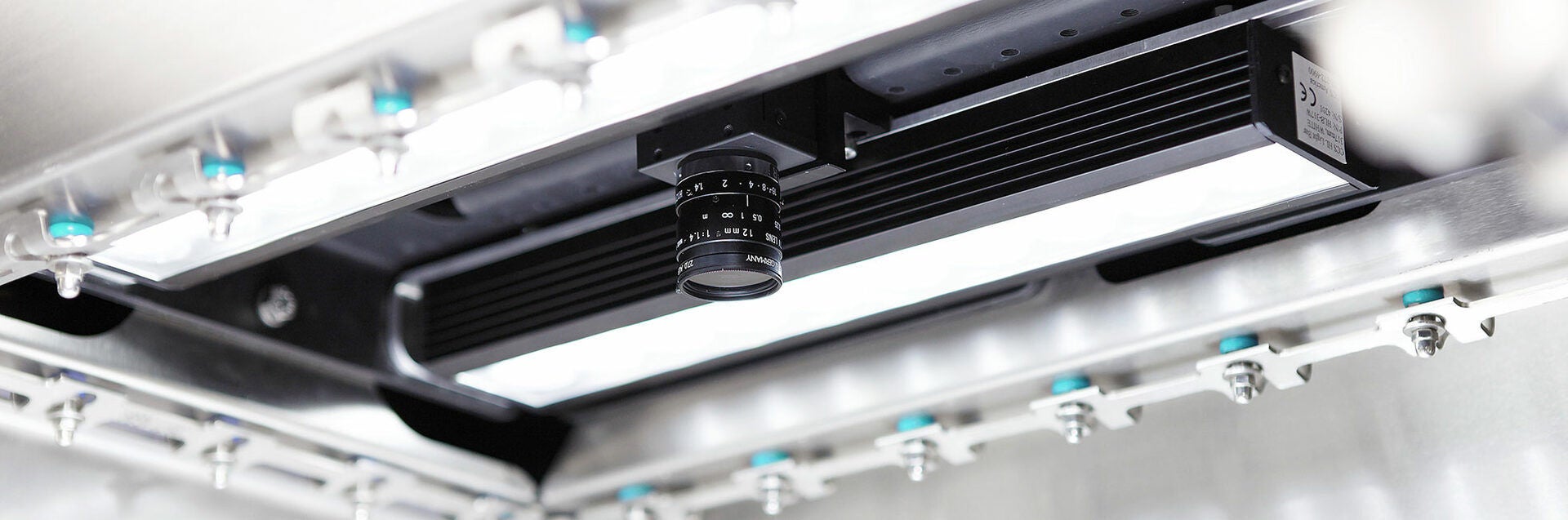

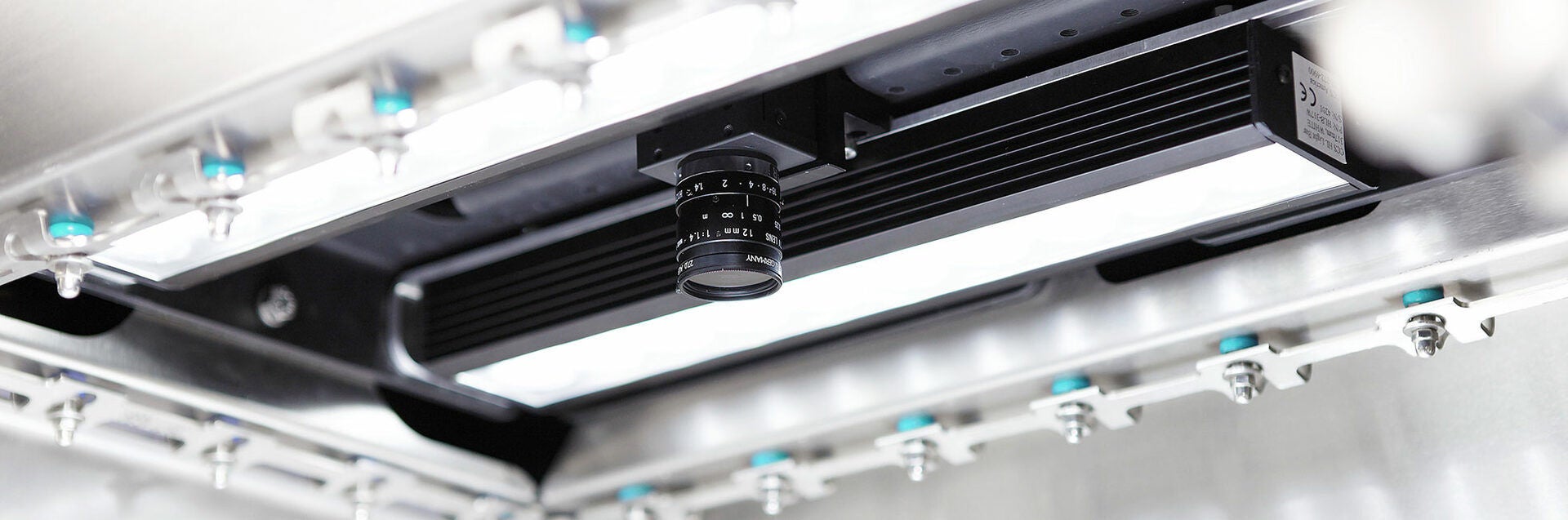

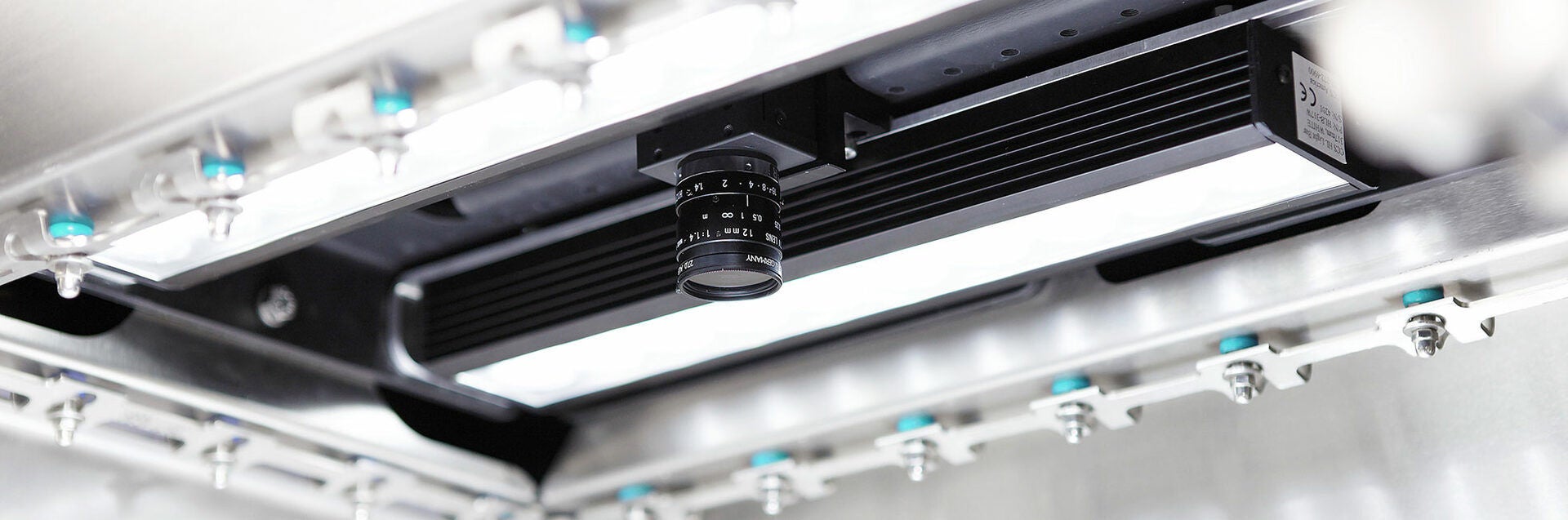

Meist werden Produktkontrollen und Vollständigkeitsüberwachungen nach dem Einlegebereich der Verpackungsmaschine eingesetzt. Packungskontrollen können vor oder nach dem Siegeln durchgeführt werden. Wichtige Aspekte hierbei sind die nahtlose Integration der Systeme in die Linie, ein zuverlässiger Datenaustausch zwischen den einzelnen Modulen und insgesamt im IT-System sowie die Steuerung über möglichst eine einzige Bedienoberfläche. Zur Sicherstellung einer zuverlässigen Steuerung verbindet MULTIVAC zum Beispiel Zeilenkameras, die es sowohl als Schwarzweiß- wie auch als Farbsysteme gibt und mit denen in der Regel die komplexesten Aufgaben bewältigt werden können, über eine Schnittstelle direkt mit einem Industrie-PC (IPC). „Im Optimalfall lassen sich alle Komponenten mit derselben standardisierten IPC-Steuerung über das HMI der Verpackungsmaschine bedienen. Die Einstellungen oder Konfigurationen werden dann direkt mit dem Laden des Rezepts aufgerufen“, ergänzt der Projektmanager.

Welche Kontrollen sinnvoll oder notwendig sind, hängt sowohl von den gesetzlichen Vorgaben als auch von den Erwartungen bzw. Wünschen im Unternehmen ab. „Die Machbarkeit und die Umsetzbarkeit sollten zuvor getestet werden“, rät Thomas Große. Denn neben den gewünschten Prüfungen beeinflussen auch verschiedene Faktoren die Kontrolle, etwa Material und Form von Verpackung und Etikett, Verarbeitungsgeschwindigkeiten und Taktzahlen, Systemumgebung, Toleranzen bei der Produktführung, Umgebungsbedingungen wie Helligkeit bzw. Beleuchtung und nicht zuletzt auch die eingesetzte Verpackungsmaschine.

Wie die Daten dabei in das System kommen und wie die Anbindung mit den eigenen Systemen umgesetzt werden kann, bedarf ebenfalls einer Abstimmung. Die Kundenanforderungen sind üblicherweise in einer sogenannten „User Requirement Specification“ (URS) beschrieben. Zuweilen wird im sogenannten „Scope of Work“ (SOW) detailliert jede Inspektionsaufgabe aufgeführt. In einem solchen Fall benötigt MULTIVAC Muster zur Bewertung und führt damit eine entsprechende Machbarkeitsuntersuchung durch. Das hierbei entstandene Ergebnis erhält der Kunde dann in schriftlicher Form als Diskussionsgrundlage.

MULTIVAC unterstützt Kunden bei Bedarf auch mit einer sogenannten „Optical Character Recognition (OCR) Spezifikation“, wenn eine zuverlässige Druckkontrolle mit Kamerainspektionssystemen erfolgen soll. Die darin definierten maßgeblichen Mindestanforderungen betreffen die Schriftarten, die Zeichenbeschaffenheit, den Zeilenabstand, die Freizone um den Text, den Kontrast sowie Hintergrund und Schriftfarbe. Die maximale Größe der zu prüfenden Fläche hängt dabei in erster Linie davon ab, wie groß das kleinste zu detektierende Merkmal ist. Im Standardbereich werden mit PC-basierten Kameras Flächen von bis zu 400 x 700 mm pro Kamera inspiziert.

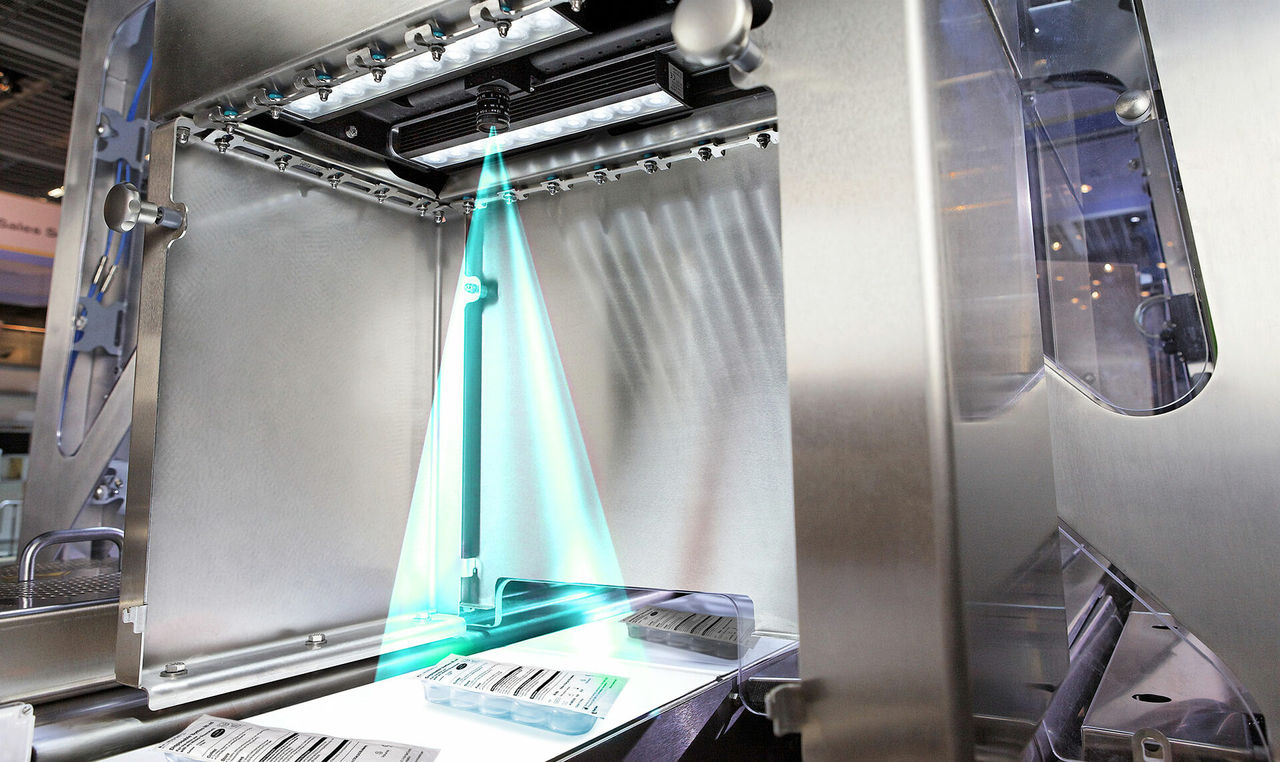

Häufig werden die Druckbildkontrollen der Oberfolie von der Oberseite ausgeführt. Die Produktkontrollen erfolgen je nach Anforderungen entweder von oben oder von unten. Bei Druckbildkontrollen wird die Beleuchtung als sogenanntes Auflicht eingesetzt. Bei Produktkontrollen kann sie je nach Anforderungen ebenfalls von der Kameraseite (Auflicht) oder von der Gegenseite (Durchlicht) ausgeführt werden. Die eingehauste Zeilenkamera ist dabei mit einem Drehgeber verbunden, der die Bewegung der Tiefziehverpackungsmaschine in Signale umsetzt und an die Kamera sendet. Diese nimmt das Bild im Lauf eines jeden Taktes auf, ehe dieses dann über eine direkte Datenleitung an den IPC geleitet und darin von der Auswertesoftware überprüft wird. Sofern die erkannten Bildergebnisse vom Sollwert abweichen, werden die Packungen in der Line Motion Control der Tiefziehverpackungsmaschine als schlecht markiert und entsprechend den spezifischen Anforderungen ausgeschleust.

Thomas Große beobachtet die Tendenz hin zu immer stärkerer Automatisierung. „Für die nahe Zukunft sind Szenarien denkbar, bei denen der Austausch von Daten mit externen PCs inklusive der automatisierten Bereitstellung der Auswerteergebnisse in Datenbanken und das automatische kundenseitige Speichern erfolgt. Auch müssen wir im Bereich der hochauflösenden Systeme konsequent adäquate Lösungen entwickeln, weil die zu prüfenden Druckdaten immer kleiner und komplexer werden.“ Weitere Stichworte sind für ihn unter anderem die Spiegelung der HMI-Menüs auf externe PCs, Linienleitstände und Qualitätsmanagement. Auch die 3D-Erkennung zur Überprüfung der Ausformung der Packungskavität etwa ist ebenso sinnvoll wie die Auswertung von Qualitätsmerkmalen der Packung oder des Drucks, um vorausschauend kritische Prozessparameter zu identifizieren. Dies ermöglicht eine gezielte Wartung und den rechtzeitigen Austausch von Verbrauchsmaterialien – und beugt kostspieligen Stillstandzeiten vor. „Wir arbeiten, um nur ein Beispiel zu nennen, aktuell an einer Ersatzlösung für eine simple Matrixkamera, die wir als Standard etablieren wollen. Die bisher eingesetzte Lösung ist zu langsam und nicht audittrailfähig. Darüber hinaus steht die Weiterentwicklung der HMI-Menüs sowie die Auswertebilderübertragung oder -bereitstellung inklusive Auswerteergebnis auf unserer Agenda.“

07.06.2018