ConvaTec und MULTIVAC blicken auf eine mittlerweile 20-jährige erfolgreiche Zusammenarbeit zurück. Auch bei dem jüngsten gemeinsamen Projekt des weltweit tätigen Herstellers von Medizinprodukten im dänischen Osted konnte MULTIVAC seine umfassende Expertise hinsichtlich einer professionellen Projektbegleitung sowie seine Linienkompetenz unter Beweis stellen.

Insbesondere im Produktionsund Verpackungsprozess von sensiblen Medizingütern ist es essenziell, dass alle Teilprozesse bzw. Komponenten einer Linie optimal aufeinander abgestimmt sind, um einen schonenden Produkttransport sowie eine maximale Prozesssicherheit und OEE erzielen zu können. Höchstes Augenmerk liegt aber auf der Sterilität jeder einzelnen Packung. „Kritisch sind insbesondere die Schnittstellen zwischen den einzelnen Modulen der Verpackungslinie“, erläutert John Crosse, Vice President Investor Relations bei ConvaTec, die Problematik.

„Neben der Qualität und den unterschiedlichen Leistungsmerkmalen der jeweiligen Module und Komponenten ist für uns deshalb insbesondere deren Integrationsfähigkeit in die Gesamtlinie entscheidend, wenn wir neue Verpackungslösungen konzipieren. Und genau in diesem Bereich liegt aus unserer Sicht eine der größten Stärken von MULTIVAC.“ Seit rund 20 Jahren vertraut der Hersteller von Medizinprodukten mit Firmenstammsitz im britischen Reading bereits auf MULTIVAC Lösungen. Mittlerweile sind zehn Systeme von MULTIVAC an unterschiedlichen Standorten von ConvaTec installiert und überzeugen im täglichen Einsatz.

ConvaTec Inc. hat seinen Ursprung in der Forschungsarbeit des Wissenschaftlers Dr. James Chen, der in den 60er-Jahren Hydrokolloid für die Verwendung in der Zahnchirurgie erfand. Dies wiederum diente als Basis für die Entwicklung des Stomahesive®-Hautschutzes, der dazu beiträgt, die Lebensqualität von Patienten mit einem Stoma drastisch zu verbessern. In der Folge wurde ConvaTec 1978 aus E. R. Squibb & Sons (heute Bristol-Myers Squibb) als Tochtergesellschaft für die Herstellung von Stoma-Pflegeprodukten gegründet. Seitdem hat sich das Unternehmen mit einer Vielzahl von innovativen Produkten als führendes Unternehmen im Bereich der Stoma-Versorgung, aber auch der Behandlung von chronischen Wunden etabliert. Neben Produkten zur Stoma-Behandlung und für die hydroaktive Wundversorgung liegt der Fokus mittlerweile insbesondere auf der Verbesserung der Lebensqualität chronisch kranker Menschen, der Kontinenz- und Intensivpflege sowie im Bereich der Infusionsgeräte. Von zehn Standorten in sieben Ländern aus bedient ConvaTec heute mit 9.400 Mitarbeitern mehr als 110 Märkte und erwirtschaftet einen Umsatz von circa 1,8 Milliarden US-Dollar.

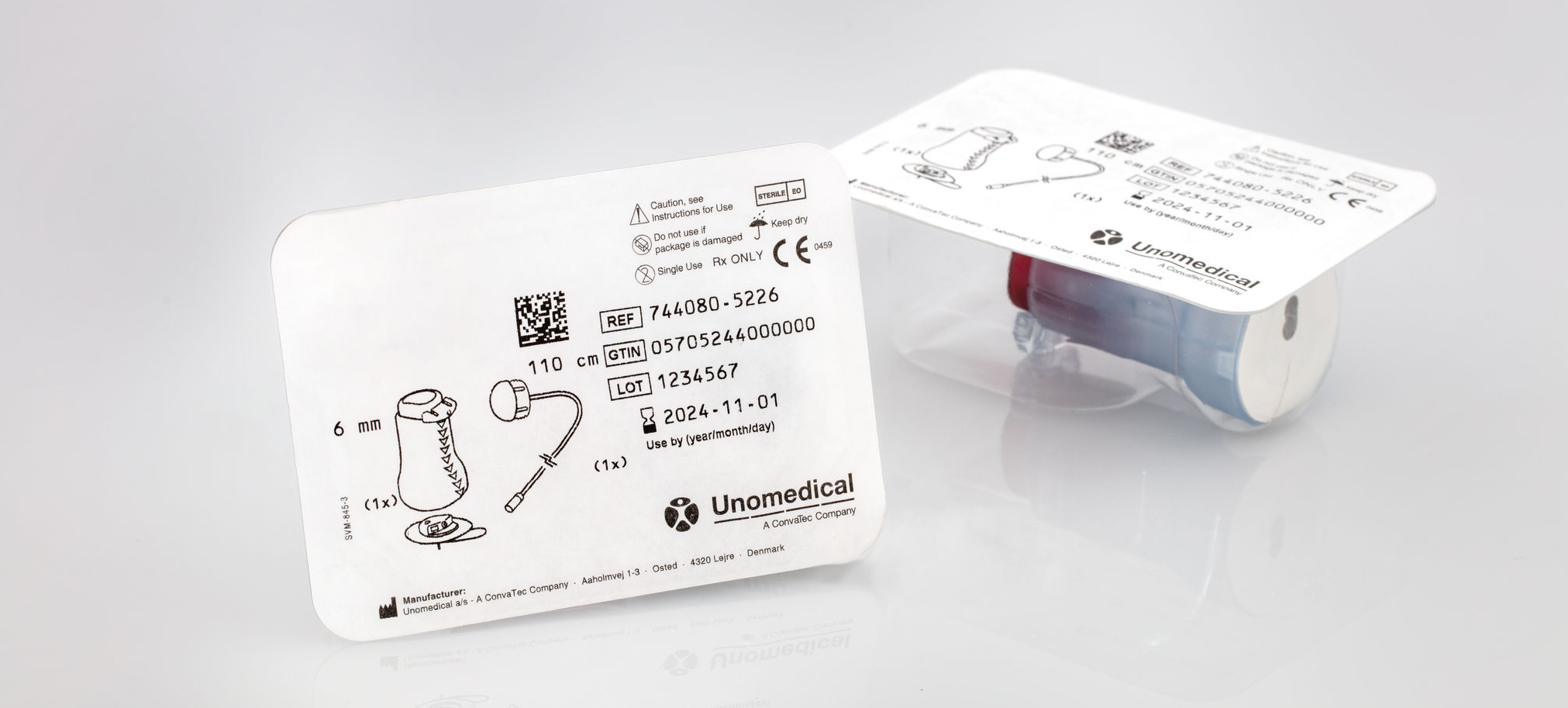

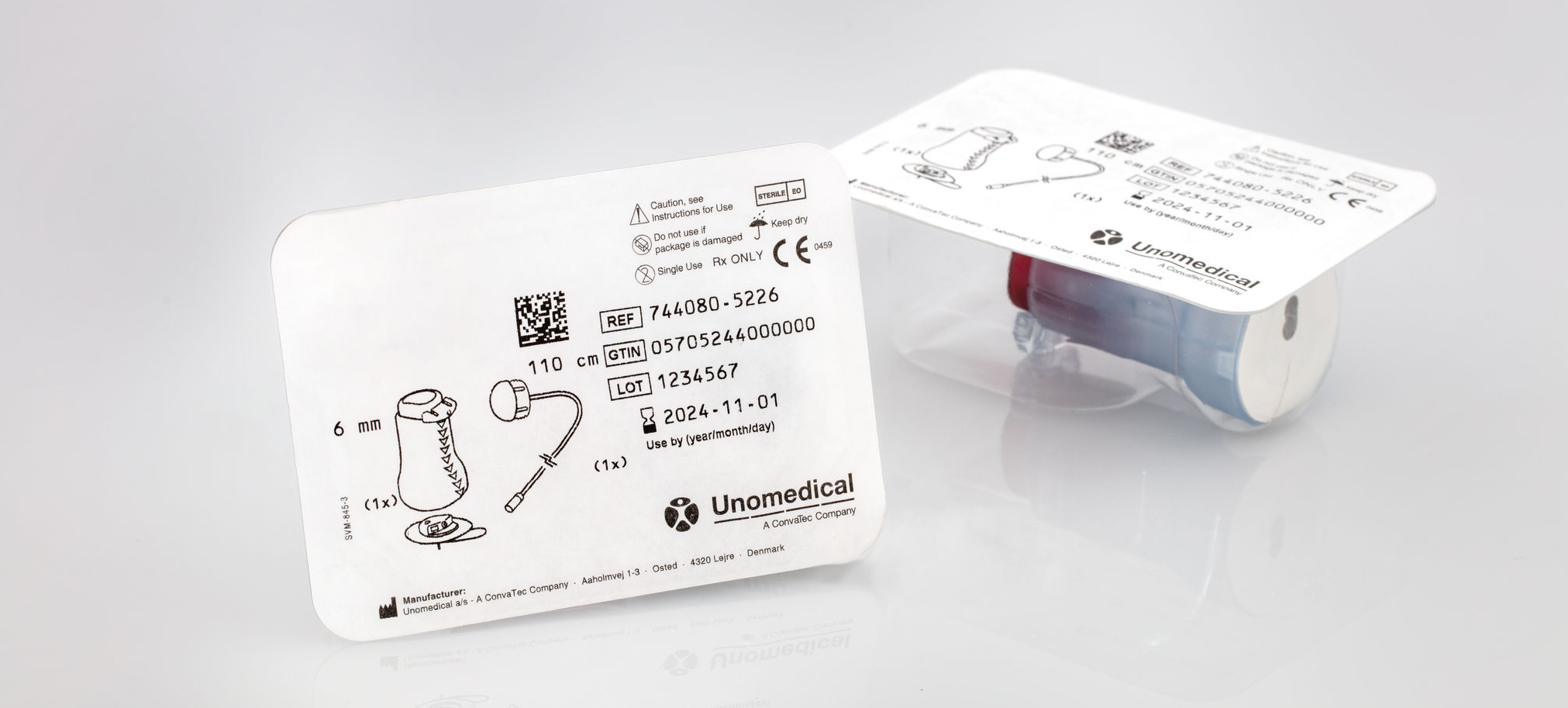

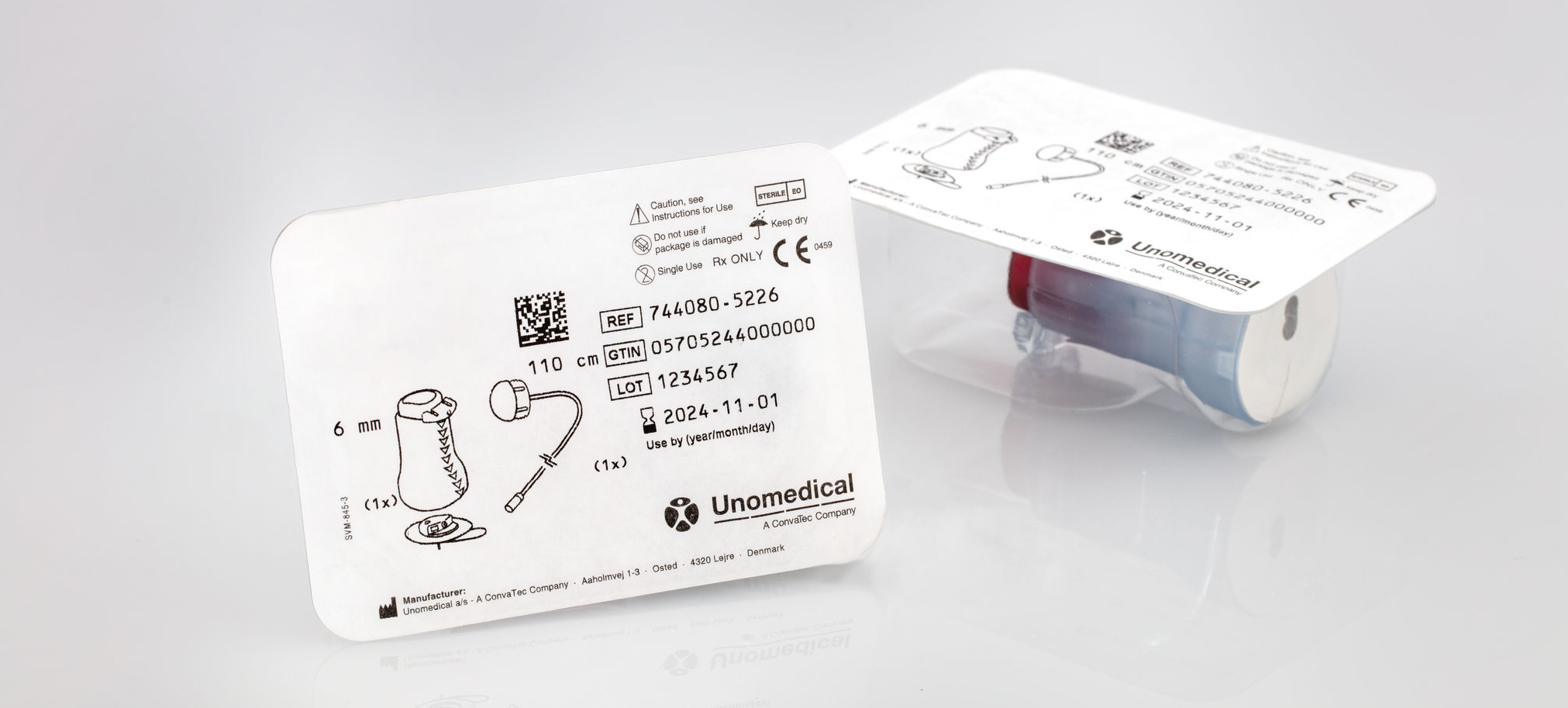

Am Standort im dänischen Osted werden Infusionssets mit weicher Kanüle und einem integrierten One-Touch-Inserter (sog. neria™ guard Infusionssets) auf einer Tiefziehverpackungsmaschine in einem nach dem ISO-8-Standard zertifizierten Reinraum verpackt. Die Sterilisierung der Produkte mit Ethylenoxid erfolgt im Anschluss an den Verpackungsprozess, weshalb die absolut zuverlässige Sterilität der Verpackung – bis zum Point of Use beim Patienten – zur wichtigsten Qualitätsanforderung an die Verpackung gehört. Als die Nachfrage nach diesen Produkten stetig zunahm, entschloss man sich bei ConvaTec im März 2018, in eine neue, vollautomatisierte Verpackungslinie zu investieren, deren Footprint aufgrund der räumlichen Gegebenheiten nicht größer als bei der alten Anlage sein sollte. Die Entscheidung fiel zugunsten der Tiefziehverpackungsmaschine R 245 aus. Als Unterfolie für die Verpackungen kommt dabei ein APET/PE-Verbundmaterial zum Einsatz. Die Oberfolie besteht aus medizinischem Flexpeel KDS 70-Papier. Für einen effizienten und durchsatzstarken Be- und Entladeprozess sorgt jeweils ein Handhabungsmodul des Typs H 242. Die Infusionssets werden in speziellen Trays direkt von der Assemblierung zur Verpackungsmaschine transportiert und dem Beladeprozess zugeführt. Dabei sind jeweils 40 Produkte pro Tray bereits orientiert, separiert und somit optimal für den Pick-andPlace-Vorgang vorbereitet. Die einzelnen Infusionssets werden anschließend mittels Delta-Roboter in die Kavitäten der Verpackungsmaschine abgelegt. Dabei überprüfen Überwachungssysteme kontinuierlich, ob auch alle Produkte richtig und vollständig platziert werden. Der Abtransport der leeren Trays erfolgt über ein weiteres Transportband. Diese stehen damit wieder für den Assemblierungsvorgang zur Verfügung, wodurch der Kreislauf des Beladeprozesses geschlossen wird.

Die zuverlässige und korrekte Kennzeichnung der Verpackungen gewährleistet ein Foliendirektdrucker MR 295 von MULTIVAC. Er ist mit zwei Thermotransfer-Druckern des Typs TTO 20 ausgestattet. Das Drucksystem kennzeichnet die vorbedruckte Oberfolie 68 | VERPACKUNGEN AUS ALLER WELT | CONVATEC mit variablen Daten wie Chargennummer und Haltbarkeitsdatum. Ein MULTIVAC Vision System I 420 prüft nach dem Versiegeln die Richtigkeit, korrekte Positionierung sowie die einwandfreie Lesbarkeit der Kennzeichnung. Die Separierung der Verpackungen erfolgt mittels eines Komplettschnittwerkzeugs. Die Entnahme der einzelnen Packungen aus dem Schneidwerkzeug erfolgt durch ein weiteres Handhabungsmodul H 242, dieses legt die Packungen auf einem Transportband ab. Für die Orientierung der Packungen stehen Bänder bereit, die die Verpackungen einer Kontrollwaage und der abschließenden Kartonierung zuführen. Der Prozess beinhaltet außerdem das automatische Ausschleusen von fehlerhaften und unvollständigen Packungen.

Im Rahmen der zwölfmonatigen Projektphase erfolgte in einer Erprobungsphase die Kalibrierung der Linie sowie die Validierung der Reproduzierbarkeit aller Prozesse. Besonderes Augenmerk wurde vor allem auf die Sterilität der Verpackung gelegt. Die optimale Abstimmung der Schnittstellen zwischen den einzelnen Modulen war dabei ein wesentlicher Aspekt in Bezug auf die Einhaltung qualitätsrelevanter Parameter entlang der gesamten Verpackungslinie. Seit Anfang März 2019 ist die neue Linie in Betrieb und erfüllt die an sie gestellten Erwartungen hinsichtlich Produktivität, Effizienz und Prozesssicherheit in vollem Umfang. „Für uns war vor allem die Gesamtanlageneffektivität von zentraler Bedeutung. Mit der neuen Lösung können wir nun so kosteneffizient produzieren, dass der Return on Investment in weniger als zwei Jahren erreicht sein wird“, hat John Crosse kalkuliert.

Signifikante Fortschritte konnten aber auch bei der Weiterentwicklung der Verpackung durch MULTIVAC erzielt werden. Denn im Zuge des Projektes wurde auch eine Änderung des Packungsdesigns umgesetzt. Die optimierte Verpackung lässt sich nun deutlich besser kartonieren. Dies bedeutet einen nicht unerheblichen Vorteil im Hinblick auf die nachfolgenden logistischen Prozesse. An der Zusammenarbeit mit MULTIVAC schätzt John Crosse vor allem die Professionalität der Ansprechpartner vor Ort. „Über die gesamte Projektdauer hinweg haben sowohl das dänische MULTIVAC Team als auch dessen Kollegen in Wolfertschwenden ihr fundiertes Know-how, aber auch ihre Projektmanagementkompetenz wieder einmal eindrucksvoll unter Beweis gestellt“, resümiert er. „Bei diesem Hersteller schätzen wir besonders, dass auch die Installation und Inbetriebnahme einer derart hochkomplexen Linie plangemäß verläuft und alle Terminvorgaben zwingend eingehalten werden.“ Auch in Zukunft wird ConvaTec gerne mit MULTIVAC zusammenarbeiten, um die Ausstoßkapazitäten unter Einhaltung höchster Qualitätsstandards ebenso wie die Qualität der Produkte wie auch Verpackungen stetig weiter zu optimieren, versichert der Vice President.

31.12.2019