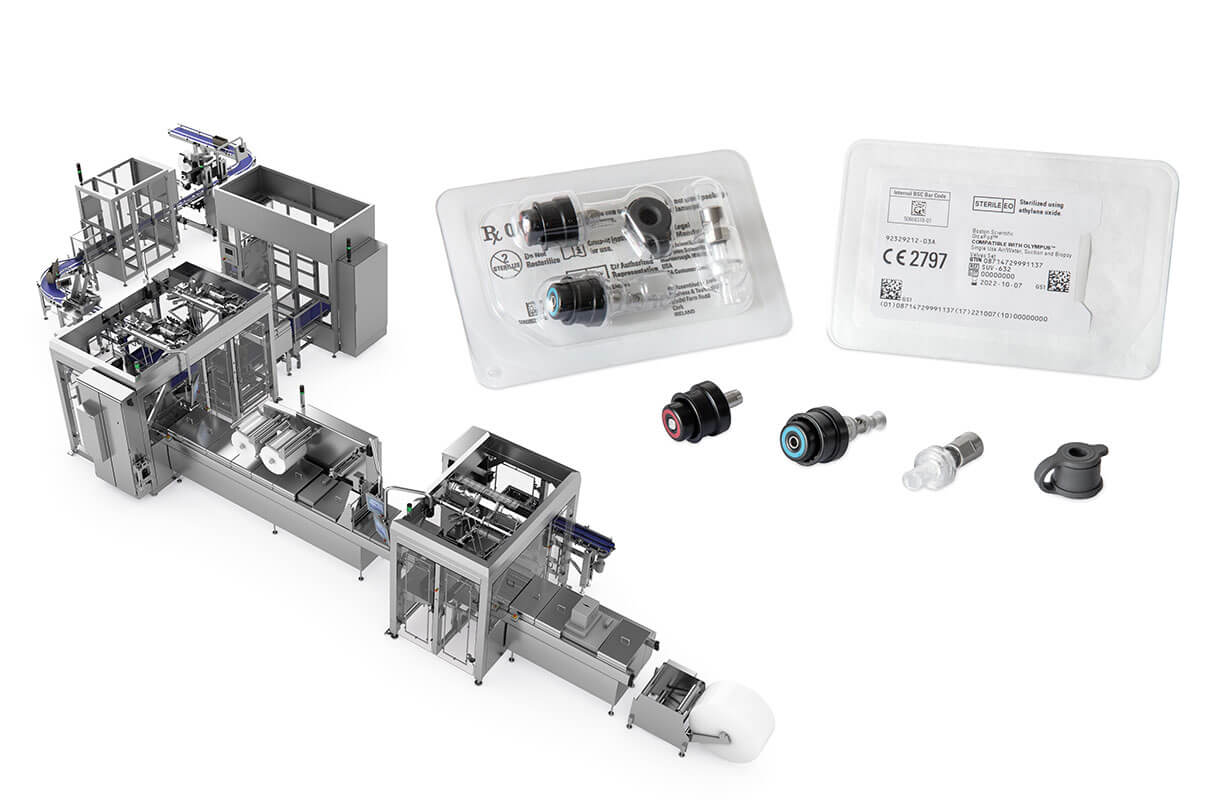

Medizintechnikhersteller haben einen hohen Bedarf an Verpackungslösungen, die nicht nur hohe Prozess-, Produkt- und damit letztendlich Patientensicherheit garantieren, sondern gleichzeitig möglichst umweltschonend und energiesparend arbeiten. Um diese Anforderungen zu erfüllen, entwickeln wir gemeinsam mit Kunden auf der ganzen Welt individuelle Verpackungslinien, die mehrere, optimal aufeinander abgestimmte Technologien aus einer Hand kombinieren – neben unseren Verpackungsmaschinen zählen dazu beispielsweise Inspektionssysteme, Drucksysteme, Etikettierer, Be- und Entladesysteme sowie nachgeschaltete Kartonierer und Palettierer. Kunden verpacken mit diesen Lösungen klassische Einwegprodukte wie Nadeln, Spritzen und Handschuhe – meist in großen Stückzahlen in Hochgeschwindigkeitsanwendungen. Aber ebenso zunehmend kleine Chargen hochtechnologischer und besonders sensibler Medizinprodukte.

MULTIVAC entwickelt sich vom Maschinenlieferanten zum Lösungsanbieter. Unsere langjährig erfahrenen Projektmanager stehen Medizintechnikunternehmen als Partner zur Seite und setzen dabei auf intensive Zusammenarbeit, um individuelle Lösungen auf Basis von Kundenanforderungen zu realisieren – von der ersten Idee für eine Verpackungslösung, über Konzeption und Wahl des Verpackungsmaterials, die Installation bis hin zu Schulungen der Mitarbeiter sowie Wartung und Reparatur. Die Lösungen sollen in jedem Einzelfall ein Maximum an Sicherheit, Wirtschaftlichkeit und Nachhaltigkeit bieten. Um dieses Ziel zu erreichen, spielen Kommunikation und Vertrauen bei der Zusammenarbeit eine Schlüsselrolle. So entstehen beispielsweise Linien für die Verpackung von sterilen Einweghandschuhen, die selbst bei hohen Geschwindigkeiten eine optimale Siegelnahtqualität und damit eine zuverlässige Sterilbarriere garantieren und gleichzeitig besonders sparsam mit Verpackungsmaterial umgehen.

Die letzten drei Jahre waren für Hersteller von Medizintechnik herausfordernd. Es gab und gibt immer noch viele Unsicherheiten. Bedingt durch die Corona-Pandemie, gestörte Lieferketten, Versorgungsengpässe, Preisveränderungen und Energiefragen sind ganz neue Denkweisen entstanden. Hinzu kommen steigende regulatorische Anforderungen, der Ruf nach Umweltschutz und Nachhaltigkeit sowie ein sich verschärfender Fachkräftemangel. Gleichzeitig beobachten wir rasante technologische Entwicklungen. Komplexität und Empfindlichkeit der Medizintechnikprodukte nehmen zu. Ebenso der Trend zu kleineren Losgrößen und Individualisierung.

Auf alle diese Entwicklungen müssen wir als Zulieferer von Verpackungslösungen reagieren. Neben Qualität, Produktsicherheit und Produktivität spielen nun auch Einfachheit, Automationsgrad und Flexibilität für die Investitionssicherheit eine Rolle. Denn erst die Anpassungsfähigkeit macht es möglich, Verpackungslinien bei zunehmend kleineren Losgrößen schnell auf neue Produkte umzustellen. Und erst durch Automatisierung und einfache Bedienbarkeit können Hersteller auch mit wenig Personal produktiv sein und gleichzeitig die notwendige Produktsicherheit garantieren. Wir diskutieren zudem mit immer mehr Kunden den Einsatz alternativer und umweltfreundlicher Verpackungsmaterialien. Zudem suchen wir fortwährend nach Wegen, den Verbrauch an Strom, Druckluft und Wasser unserer Maschinen zu optimieren und den Materialeinsatz zu reduzieren – etwa durch dünnere Foliendicken und die Reduktion des Folienabfalls während des Verpackungsprozesses. Viele Kunden wünschen sich außerdem besonders kompakte Lösungen, um teure Reinraumfläche einsparen zu können.

Die Digitalisierung eröffnet Herstellern von Medizintechnik hinsichtlich Produktivität neue Möglichkeiten. Unsere Maschinen sind mit zahlreichen Sensoren ausgestattet, deren Daten über Schnittstellen übergeordneten Systemen – von SCADA, über MES bis hin zur ERP – zur Verfügung gestellt werden zu monitoren, die Gesamtanlageneffektivität zu beurteilen, Optimierungspotentiale zu identifizieren und das Zusammenspiel der einzelnen Maschinen kontinuierlich zu optimieren – von überall auf der Welt, mit einem PC oder mobile Device via Webpage. Wichtig ist auch die damit mögliche Dokumentation aller relevanten Prozessdaten und damit der Nachweis, dass jeder Charge unter den definierten Parametern produziert wurde. Ein weiterer Vorteil der Vernetzung: der Datentransfer in Gegenrichtung, vom übergeordneten System in Richtung Verpackungslinie. In einem geschlossenen System lassen sich dann beispielsweise variable Daten und Drucklayout für einen Foliendrucker laden, ohne dass ein Mitarbeiter vor Ort sein muss. Immer mit dem Ziel vor Augen, die Prozess- und Produktsicherheit zu verbessern und die Produktivität durch eine erhöhte Maschinen- und Linienverfügbarkeit zu steigern. Eine wichtige Rolle spielt Digitalisierung aber nicht nur in der laufenden Produktion, sondern bereits in der Konzeptionsphase von Maschinen und Linien. So vereinfacht der Einsatz von Produktionssimulationen und virtuellen 3D-Modellen bei vielen Kunden mittlerweile den Entscheidungsprozess.

20.10.2022